Vers l’impression 3D de pièces complexes en carbure de silicium

Freins, moteurs d’avion, gilets pare-balles : autant d’applications qui utilisent le carbure de silicium. L’inconvénient majeur de cette céramique ultra dure et ultrarésistante est sa difficulté de mise en forme. Dans un article paru dans la revue Advanced Materials, des scientifiques du CNRS et de l'Université de Limoges lèvent ce verrou et proposent une voie chimique d’élaboration de céramiques couplée à un procédé d’impression 3D. Cette méthode devrait faciliter le déploiement du carbure de silicium dans de multiples applications pour les télécommunications, le transport ou l’énergie.

Découvert il y a plus d’un siècle, le carbure de silicium (SiC) est une céramique très robuste et inerte chimiquement qui résiste aux chocs thermiques et ne s’oxyde qu’à de très hautes températures. Ces propriétés en font un matériau idéal pour des applications qui peuvent atteindre 1500 °C et en milieu agressif. Par contre, la mise en forme de cette céramique au point de fusion très élevé reste un défi. Le principal procédé industriel de fabrication du SiC commercialement disponible est encore basé sur une méthode de synthèse à haute température (1800 °C) développée à la fin du XIXe siècle. Il permet l’obtention de SiC sous forme de poudres. La production de pièces requiert un post-formage par adjonction de liant puis une mise en forme sous température et pression très élevées afin d’obtenir un matériau dense. La mise en forme du SiC est donc confrontée à de nombreux verrous technologiques et ne permet pas de réaliser des formes complexes pourtant nécessaires dans beaucoup d’applications.

Des chercheurs de l’Institut de recherche sur les céramiques (CNRS/Université de Limoges) ont développé une stratégie de conception qui devrait lever ces verrous et permettre l’impression 3D du SiC. Ils ont pour cela exploité les avantages de mise en forme des polymères précéramiques qui permettent d'obtenir une céramique par pyrolyse. Comme précurseur céramique, l’équipe a choisi un polycarbosilane, polymère inorganique dont ils ont adapté les caractéristiques pour optimiser le rendement de conversion en SiC.

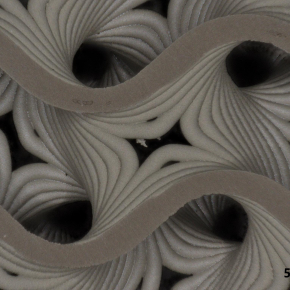

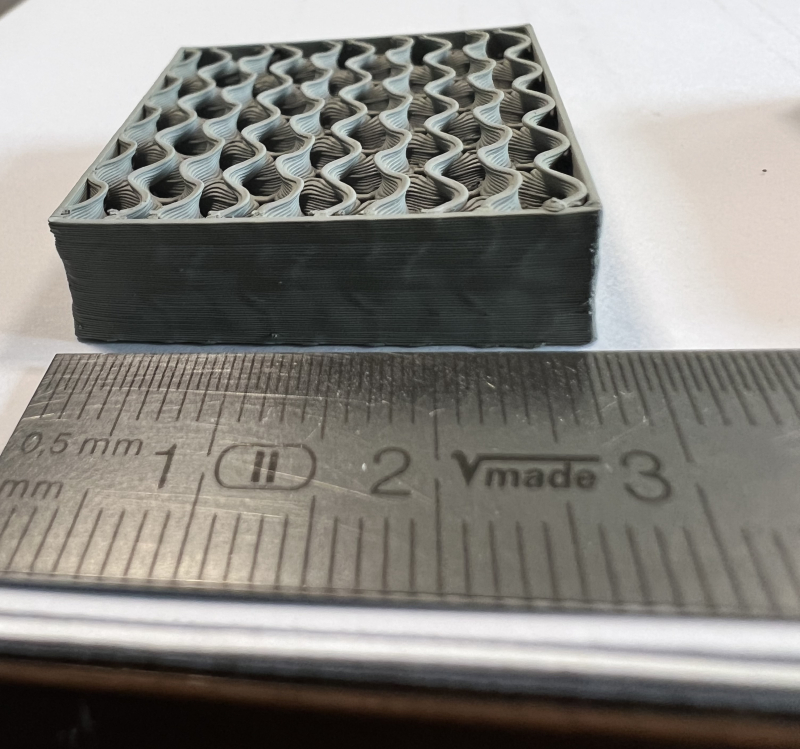

Ils ont ensuite développé une formulation sur mesure faite de ce polycarbosilane mélangé à des poudres Si et SiC qui puisse être extrudée via une technique de mise en forme jusqu’ici réservée aux plastiques : le dépôt de fils fondus ou Fused Deposition Modeling (FDM). Cette technique très répandue d’impression 3D part d’un filament de matière polymère qui est fondu puis extrudé pour construire une pièce couche par couche. Ils ont adapté ce procédé à l’extrusion de la formulation précéramique sous forme de granules et ont ainsi pu réaliser des pièces 3D à la demande. Ces dernières sont ensuite converties sans effondrement en SiC stœchiométrique par le biais de réactions in situ à une température (1 400 °C) nettement plus basse que celle des procédés conventionnels. Adaptable à la fabrication d’une multitude de compositions céramiques, l’avantage de cette méthode réside en sa simplicité de mise en œuvre et sa facilité à être transférée du niveau laboratoire au niveau pilote puis industriel.

L'impact potentiel de ce travail, publié dans la revue Advanced Materials, a été démontré par la réalisation d’une structure complexe en 3D appelée gyroïde ainsi que la fabrication de divers objets comme des miroirs, des absorbeurs solaires et des échangeurs thermiques en carbure de silicium.

Rédacteur: AVR

Référence

Straightforward design strategy towards 3D near-net-shape stoichiometric SiC parts

Maxime Cheype, Vincent Pateloup, Samuel Bernard

Advanced Materials 2023

https://doi.org/10.1002/adma.202307554