La collaboration laboratoire-entreprise, un alliage fructueux

Stéphanie Delannoy et Frédéric Prima coordonnent, au sein du groupe de Métallurgie Structurale, deux laboratoires communs de l’Institut de recherche de chimie Paris : le premier avec l’entreprise médicale Biotech Dental, le second avec le groupe aéronautique Safran. A priori, rien ne les rapprochait... Et pourtant ! Grâce à l’aventure LabCom, leurs chemins se sont croisés autour du développement d’un même alliage innovant, né au cœur du laboratoire. Ils nous présentent les avantages à travailler en collaboration avec l’industrie.

Quel est l’historique des collaborations entre l’Institut de recherche de chimie Paris, Biotech Dental et Safran ?

Stéphanie Delannoy : J’ai rejoint l’équipe de métallurgie structurale de l’Institut de recherche de chimie Paris1 en 2013. J’ai commencé mes recherches dans le cadre d’une thèse en collaboration avec Biotech Dental2 . Cette entreprise française produit notamment des implants dentaires. À l’issue de mon doctorat, nous avons décidé de poursuivre notre travail en commun en lançant un LabCom, c’est-à-dire une structure hybride qui rassemble des chercheurs et des industriels autour d’un programme de recherche partagé. Ce LabCom existe depuis 2017 et a été renouvelé en 2022. Dans ce cadre, je suis employée par Biotech Dental en CDI et détachée au sein de l’IRCP.

Frédéric Prima : Notre collaboration avec Safran a commencé en 2010 par des projets plus ponctuels, comme des stages de master puis plusieurs thèses CIFRE pendant une dizaine d’années. Nous en avons ensuite élargi le périmètre en inaugurant un LabCom en janvier 2025. Safran est un groupe aéronautique français qui comporte différentes filiales. Nous travaillons plus particulièrement avec Safran Tech, qui se concentre sur les aspects de recherche et développement.

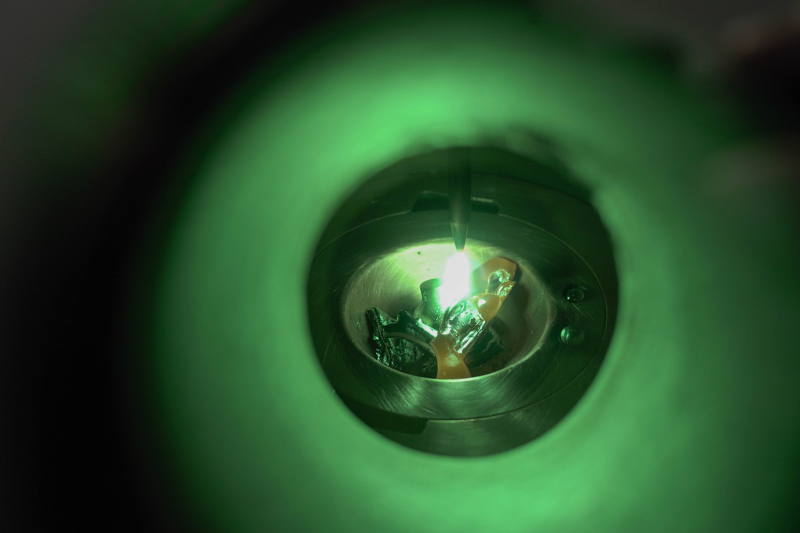

Avec vos équipes, vous avez développé et breveté l’alliage TiZrO, qui a la particularité d’être mobilisable pour deux applications très différentes : l’implantologie et l’aéronautique. Quels sont ses atouts ?

S.D. : Nous avons initialement développé la famille d’alliages TiZrO, à base de titane, de zirconium et d’oxygène, pour Biotech Dental. Les alliages de titane sont prisés dans le domaine médical car ce métal est biocompatible et ostéo-intégrable, c’est-à-dire que l’os peut cicatriser par-dessus. C’est une caractéristique très utile pour les implants. En complément, nous souhaitions trouver des éléments pouvant rendre le titane plus résistant, tout en conservant sa capacité à se déformer et sans préoccupations sanitaires.

Car aujourd’hui, la plupart des implants dentaires peuvent comporter de l’aluminium ou du vanadium via le recours à l’alliage TA6V. Or ces composants, qui confèrent au matériau ses bonnes propriétés mécaniques ainsi qu’une excellente résistance à la corrosion, ne sont pas interdits mais pourraient l’être à l’avenir en raison de leur potentiel impact sur la santé. L’idée est donc d’imaginer une solution de remplacement dans le cas où surviendrait une évolution de la réglementation. Cela donne ainsi un avantage compétitif à l’entreprise qui anticipe ces contraintes futures.

F.P. : Que ce soit avec Biotech Dental ou avec Safran, le périmètre de notre collaboration dépasse largement ce nouvel alliage. Nous nous sommes néanmoins rendus compte que les propriétés de TiZrO, léger, robuste et résistant à de hautes températures, étaient suffisamment bonnes pour challenger des alliages utilisés aujourd’hui dans le domaine aéronautique. C’est pourquoi il a naturellement intéressé Safran Tech, avec qui nous avons conduit des travaux complémentaires de manière à gagner de la connaissance sur ces alliages.

La question de la confidentialité n’a pas posé de difficulté, car Biotech Dental dispose de la propriété intellectuelle pour des utilisations dentaires et maxillo-faciales, tandis que le CNRS la conserve pour les autres domaines, dont l’aéronautique. En compartimentant les brevets par type d’applications et en limitant nos collaborations à une entreprise par domaine d’activité, le fonctionnement côté laboratoire est optimal.

Quels avantages voyez-vous à ces coopérations laboratoire-entreprise ?

S.D. : Quand l’entreprise nous transmet un cahier des charges, elle nous donne ensuite quasiment carte blanche pour faire de la recherche fondamentale – qui aboutit à une solution industrialisable à plus ou moins long terme. Ce cadre démultiplie notre créativité en tant que chercheurs. L’industrie prend des risques, mais ils sont assumés : l’objectif est de sortir de l’incrémental et de proposer des solutions de rupture. L’alliage TiZrO, par exemple, est contre-intuitif car nous y avons intégré une relativement grande quantité d’oxygène. Un élément dont la teneur est pourtant traditionnellement limitée en raison des problèmes de fragilisation qu’il peut causer au titane.

À présent que nous étudions une utilisation conjointe en implantologie et en aéronautique, le changement d’échelle, entre des implants et des turbines par exemple, fait apparaître de nouvelles contraintes (procédés, propriétés mécaniques requises…) et entraîne la réalisation de nouveaux essais. La collaboration avec des industriels permet d’ailleurs d’accéder à des moyens expérimentaux complémentaires, qui apportent un nouvel éclairage sur le sujet et le partage de résultats permet de mieux comprendre l’alliage, ce qui est bénéfique à tout le monde. Ces travaux de recherche de métallurgie, qui poussent à s’intéresser jusqu’à l’échelle atomique, nécessitent un long temps de développement, et l’entreprise nous permet de le prendre.

F.P. : Tout à fait. Il ne faut pas oublier que la qualification d’un alliage est longue et coûteuse. Dans l’aéronautique, cela peut représenter dix ans de travail et plusieurs millions d’euros, sans garantie que l’alliage soit in fine intégré dans un avion.

J’apprécie beaucoup la flexibilité et la stabilité que nous apporte le LabCom. Dans le cas de TiZrO, nous avons pu aller de l’idée au prototype en moins de dix ans, ce qui est relativement court. À l’échelle d’une seule thèse, un tel résultat n’aurait pas été possible.

Du point de vue des ressources humaines du laboratoire, le LabCom est également un dispositif précieux. Dans un contexte budgétaire public de plus en plus contraint, la collaboration avec l’industrie nous permet de pérenniser l’emploi de personnels. Au sein de l’équipe de métallurgie structurale de l’IRCP, nous ne sommes que six permanents. Le LabCom contribue à notre autonomie financière, scientifique et instrumentale. En résumé, ce dispositif est un levier très utile, tant pour le laboratoire que pour l’entreprise, que nous comptons bien continuer à mobiliser à l’avenir !

Propos recueillis par CD