Des procédés de nanotechnologies plus écologiques grâce au chitosane

Si la lithographie s’est imposée pour façonner des substrats jusqu’aux échelles nanométriques, ses procédés sont plus ou moins respectueux de l’environnement. Avec GreenLitho, des chercheurs de l’Institut des nanotechnologies de Lyon, du laboratoire Ingénierie des matériaux polymères, de l’Institut de science des matériaux de Mulhouse et de l’Institut lumière matière, remplacent ces produits par de l’eau et du chitosane, un biopolymère issu de déchets agroalimentaires. Ces travaux sont publiés dans la revue SPIE Proceedings.

Les procédés de nanotechnologies débutent par une étape de lithographie, où l’on transfert des motifs d’une couche de résine à un substrat. Par insolation au travers d’un masque ou directement en contrôlant un faisceau laser ou d’électrons, ces motifs sont inscrits dans la résine puis révélés grâce à un produit appelé le développeur. Un solvant dissout ensuite la résine restante. Or résines, développeurs et solvants sont parfois nocifs et souvent fabriqués à partir de réactifs issus du pétrole.

Des chercheurs de l’Institut des nanotechnologies de Lyon (INL, CNRS/Centrale Lyon/CPE Lyon/INSA Lyon/Université Claude Bernard), du laboratoire Ingénierie des matériaux polymères (IMP, CNRS/Université Jean Monnet/INSA Lyon/Université Claude Bernard), de l’Institut de Science des matériaux de Mulhouse (IS2M, CNRS/Université de Haute Alsace) et de l’Institut lumière matière (ILM, CNRS/Université Claude Bernard) proposent un procédé bien plus écologique, à base d’eau et de chitosane. Utilisé ici comme résine, ce polymère est biosourcé, biocompatible, biodégradable et soluble en milieu aqueux. Il est fabriqué de manière industrielle à partir de la chitine, extraite de déchets comme les carapaces de crabes et de crevettes, le second biopolymère le plus abondant sur Terre après la cellulose. Le chitosane coûte ainsi environ dix fois moins cher que les résines classiques et, du fait de son innocuité, son utilisation en est tout autant moins contraignante.

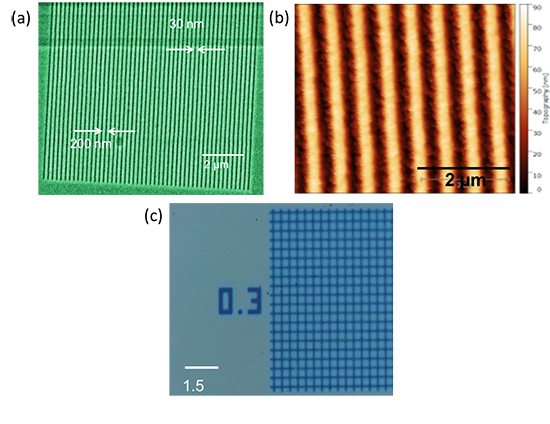

L’eau sert ensuite à la fois de développeur et, en y ajoutant un peu d’acide acétique, de solvant. Avec cette méthode, les chercheurs obtiennent des traits de 30 nm espacés de 200 nm en lithographie électronique et des traits de 100 nm de largeur en lithographie optique à 193 nm,. Ces performances correspondent à l’état de l’art pour des résines biosourcées, une frontière que les chercheurs comptent bien repousser maintenant que la faisabilité technique est avérée.

Ces travaux ont été financés par un PEPS INSIS « Ingénierie verte » :

© INL

Images des motifs obtenus sur un film de chitosane par (a) lithographie électronique, (b) photolithographie à 193 nm, et (c) photolithographie à 248 nm .

Références :

Sub-micron lines patterning into silica using water developable chitosan bioresist films for eco-friendly positive tone e-beam and UV lithography,

M. Caillau, C. Chevalier, P. Crémillieu, T. Delair, O. Soppera, B. Leuschel, Cédric Ray, Christophe Moulin, Christian Jonin, Emmanuel Benichou, Pierre-François Brevet, Christelle Yeromonahos, Emmanuelle Laurenceau, Yann Chevolot et Jean-Louis Leclercq,

Proc. SPIE 10587, Optical Microlithography XXXI, 105870S (2018)

DOI: 10.1117/12.2292312